混凝土回收机是一种应用于混凝土搅拌站的机械设备,该设备的使用很好地解决了混凝土搅拌站的残留混凝土的问题,实现了资源的充分利用。混凝土回收机在实现沙子、石子分离的同时,还对混凝土浆水实现了有效的回收。因为本身混凝土是以水泥为胶结材料,用普通的沙石作为骨料,然后按照一定的比例拌合而成,为调节改善工艺性能和力学性能还加入各种化学外加剂和磨吸矿质掺和料。

混凝土回收机回收的浆水中的物质来自拌制混凝土的原材料,即水泥、砂、石、外加剂、掺和料。混凝土运输车中残留的混凝土冲洗后,经过回收设备分离后绝大部分粗细骨料被分离出去,大于0.15mm颗粒已被除去。浆水中含有细小的水泥颗粒、骨料所带入粘土或淤泥颗粒,及可溶解的无机盐、外加剂离子等。对此,首先应取洗刷车的高峰期即每天交接班后和非高峰期即不集中洗刷车时的洗车台中经过沉淀的澄清水进行测定,经检测机构检测,结果表明洗刷车中含有害离子的含量在洗刷车高峰期和非高峰期并没有明显差别,且低于标准规定。

混凝土的凝结时间差的测定依据标准GB1346-1999《水泥标准稠度,凝结时间、安全性检验方法》,用饮用水和混凝土回收机回收的浆水分别进行水泥凝结时间实验,用水量采用饮用水时水泥标准稠度用水量,计算初凝和终凝时间差。实验结果表明:使用浆水对水泥凝结时间和抗压强度没有产生有害影响,其凝结时间差均在30分钟以内,且其初凝时间和终凝时间符合国家标准,抗压强度比在90%以上。分别用不同水泥浆浓度和饮用水对比进行实验,使用相同配比、用水量、相同水泥、相同外加剂、粉煤灰,不同强度等级(C20-C30)的样本量各10组,结果发现早期强度几乎没有差异,个别样本早期强度还略高于饮用水。

后期强度相对于饮用水略低,但强度比都在90%以上。抗渗实验C30达到P6。 当水泥浆浓度达到10%以上时,混凝土流动性明显差,增加用水量或外加剂后流动性恢复。增加用水量会导致强度降低,增加外加剂成本会提高。因此在流动性或坍落度不满足要求时,不能用提高水量的方法调整。用浆水中细粉量等量取代粉煤灰,并补充细粉量一半的水泥,进行实验,结果证明效果不错。为检验用浆水混凝土的抗冻性能,按GBJ80-85《普通混凝土长期和耐久性能实验方法》中的慢冻法进行了抗冻实验,冻融周期为50次循环,结果表明基本无抗压强度损失。

浆水的合理使用大量的实验结果,证明浆水中离子量对混凝土不会造成有害影响。问题的关键是混凝土回收机回收的浆水中水泥浆,根据实验,将4%的浓度值定为安全使用值,当浓度高于4%时,可以用两种方法解决:一是降低浆水使用量,补充部分清水;二是当浓度超过4%时,不降低浆水使用量,超过部分的细粉量等量取代粉煤灰用量,并相应提高水泥量,以保证混凝土强度。实际生产中为确保混凝土质量,在使用时应注意以下问题,技术质量部门应根据实际生产情况,制定使用方案。

- 17-07-01统一重工混凝土浆水回收的工艺流程

- 17-06-26同侧排料混凝土砂石分离机的配套件及各自的作用。

- 17-06-20混凝土回收系统布置

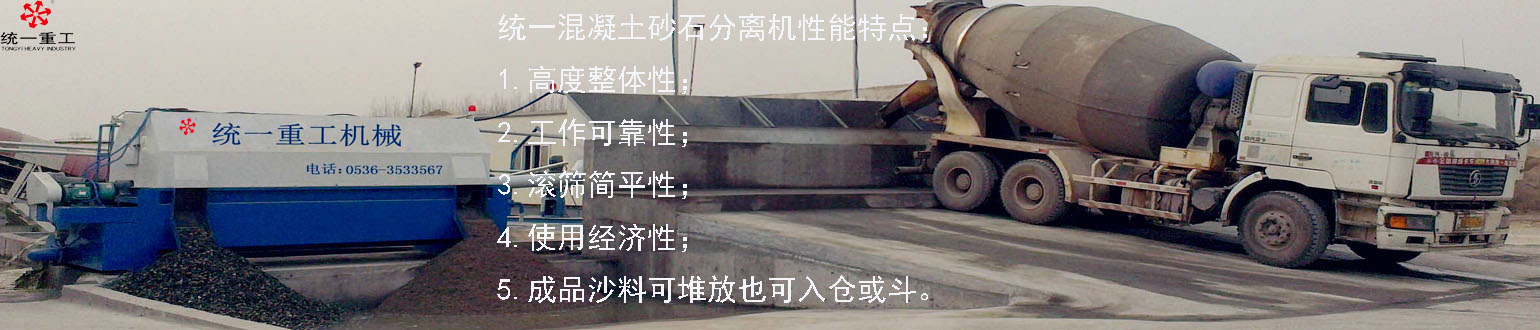

- 17-04-05混凝土砂石分离机的工作原理

- 17-04-01沉淀池在混凝土回收设备中的作用

- 17-03-28混凝土砂石分离机主要构造及工作流程

- 17-03-27混凝土回收机的原理介绍

- 17-03-21搅拌车回收站工艺流程描述